基于熱-結構耦合的盤式制動器磨損狀態下制動噪聲研究

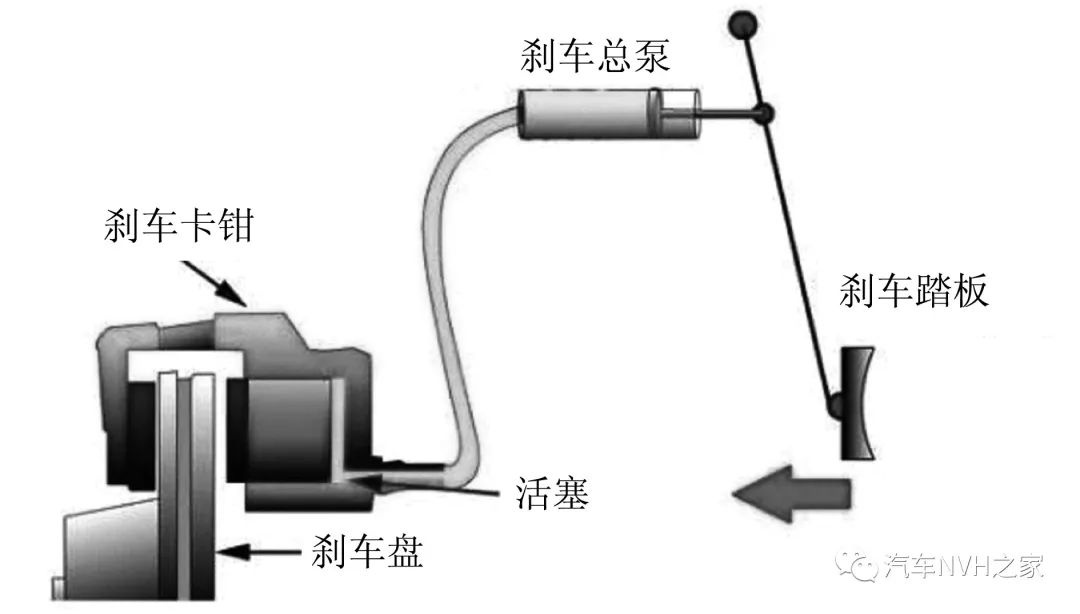

1 制動噪聲的產生機理

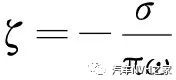

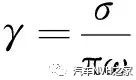

2 盤式制動器模態與不穩定系數分析理論

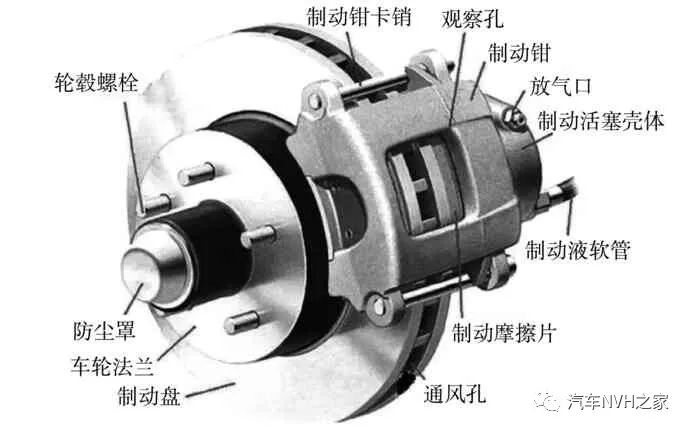

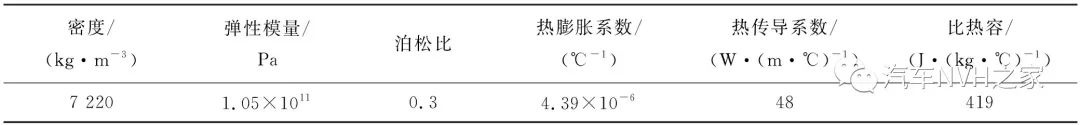

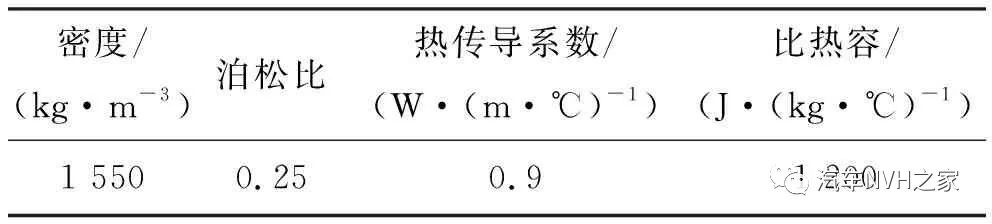

3 盤式制動器熱-結構耦合模型

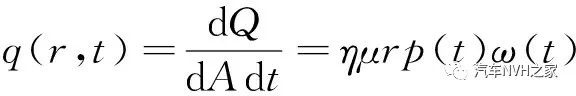

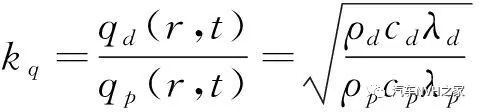

3.1 制動器摩擦熱流密度

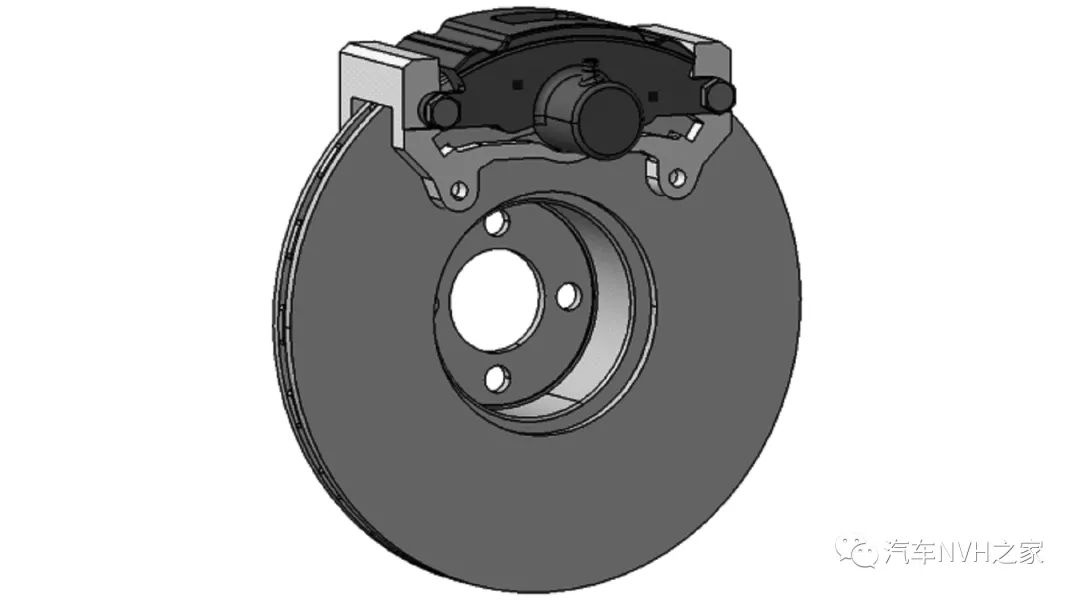

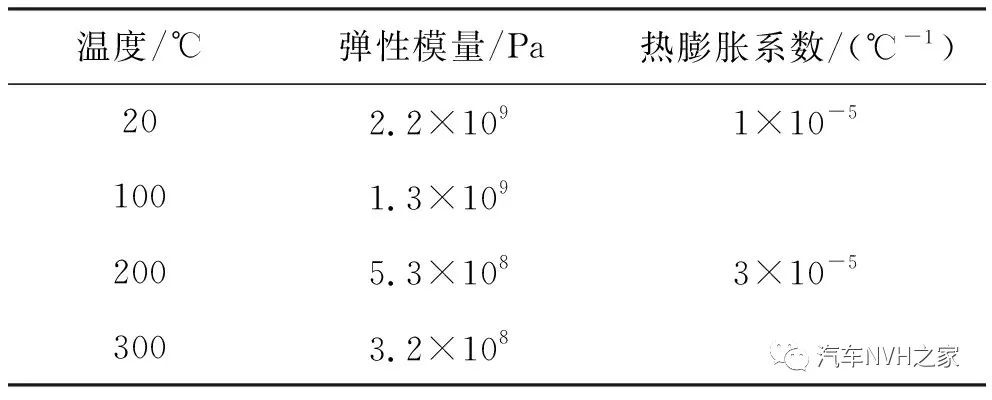

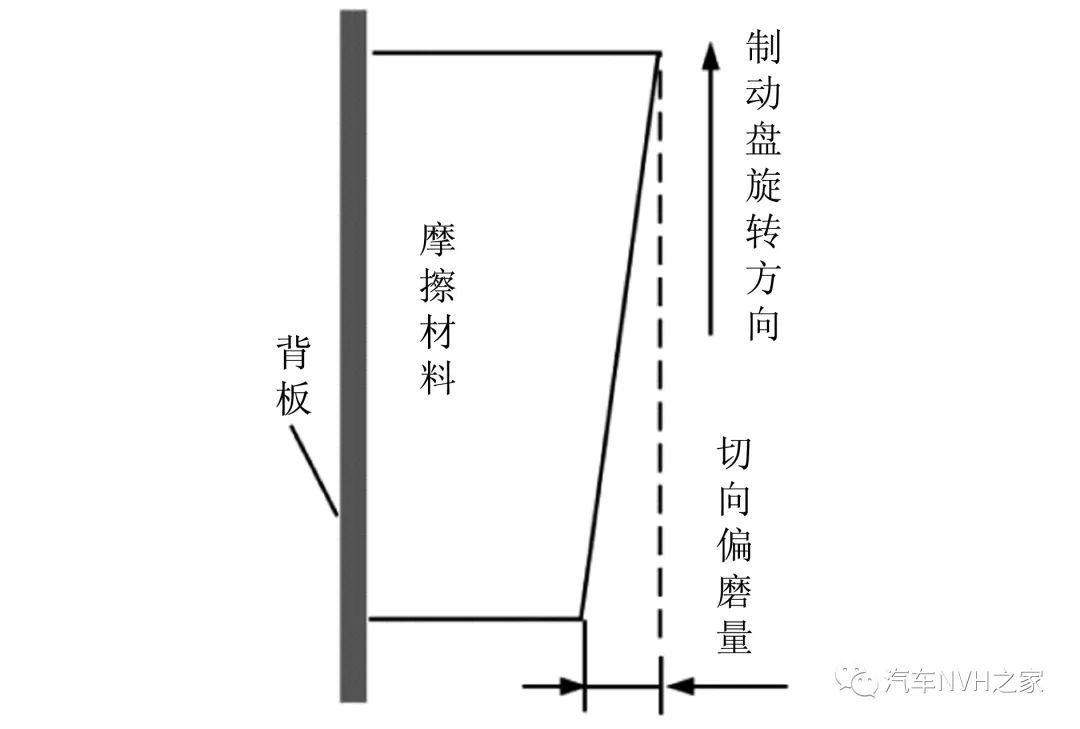

3.2 仿真模型的分析與簡化

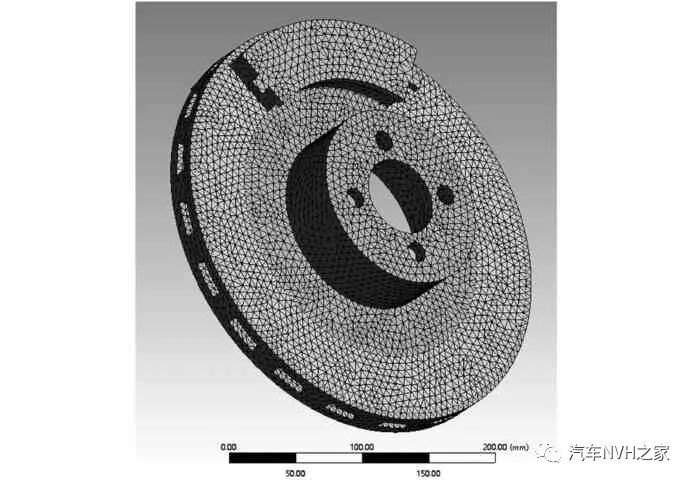

3.3 盤式制動器典型結構的建立與網格劃分

4 磨損狀態下制動噪聲的分析

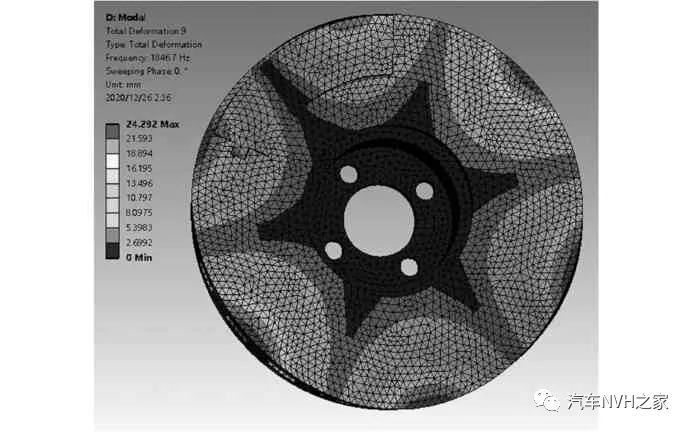

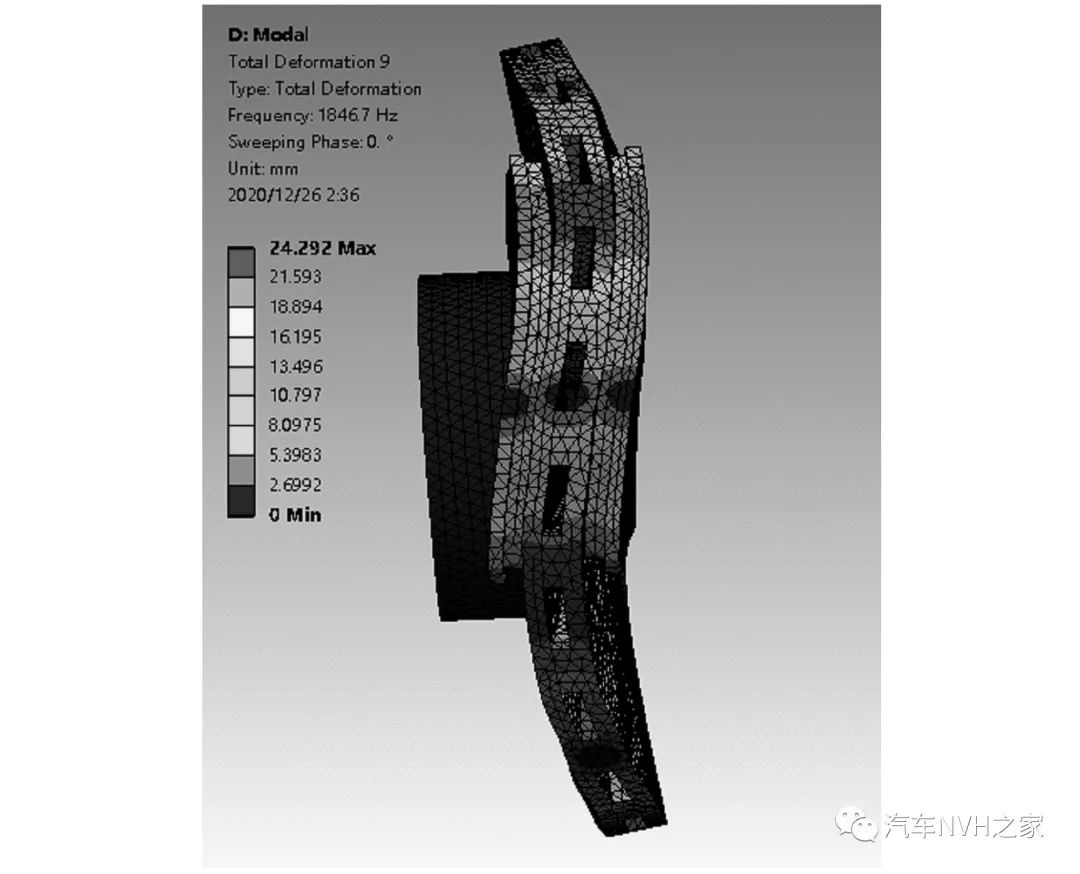

圖7 制動器典型不穩定模態仿真圖

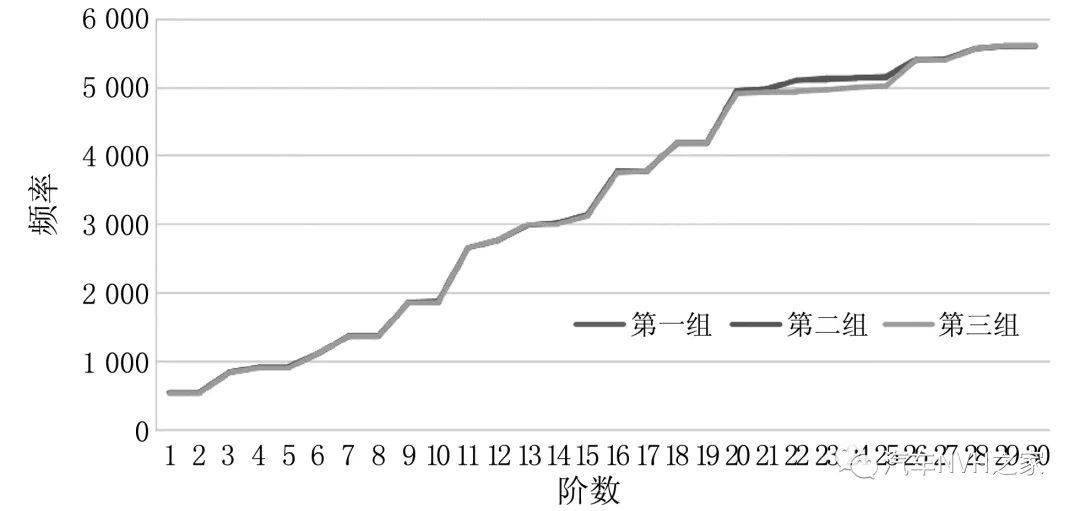

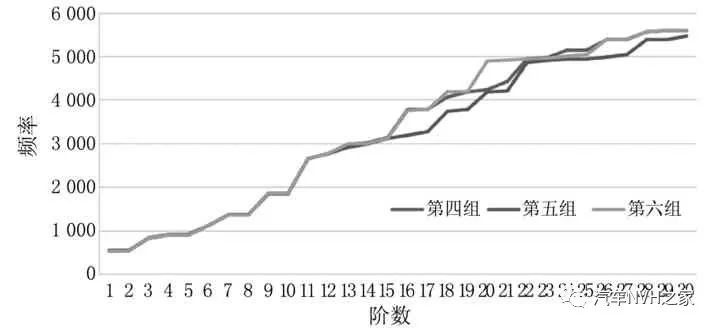

4.1 不同磨損狀態下固有頻率分布

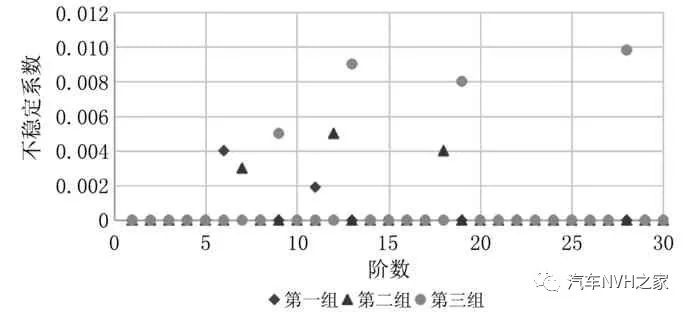

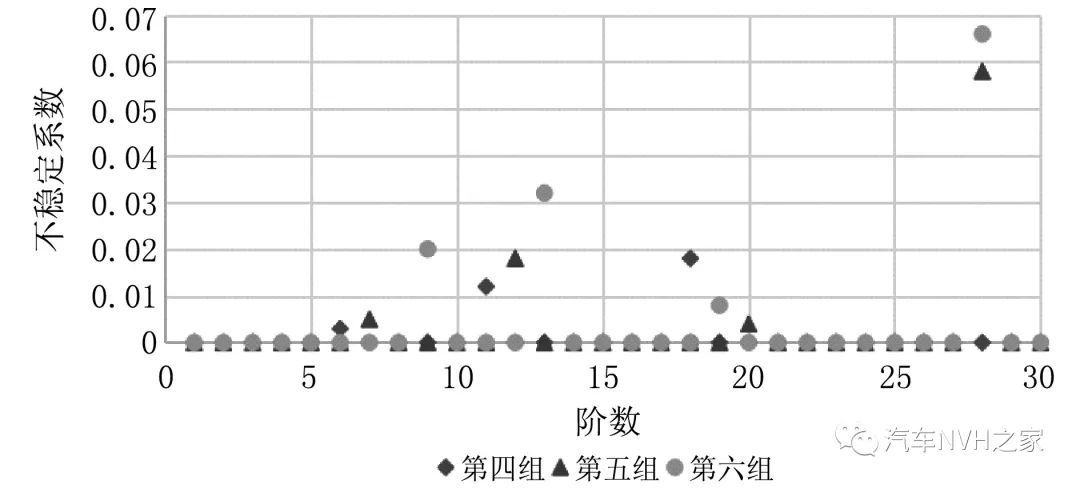

4.2 不同磨損狀態下模態不穩定系數的分布

4.3 仿真結果分析與制動器的優化改進

5 結論

作者:張雪松1,2, 王兆恒1

1.中原工學院 機電學院

2.鄭州經貿學院 機械工程系

Previous:銳圓:淺談摩托車創新的三個層面